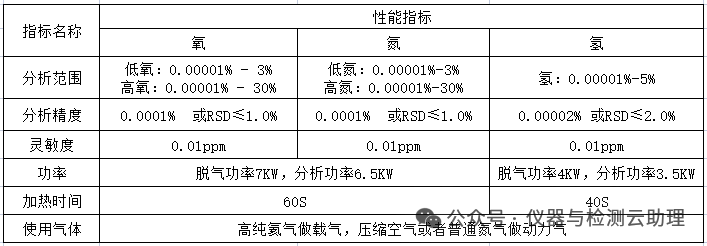

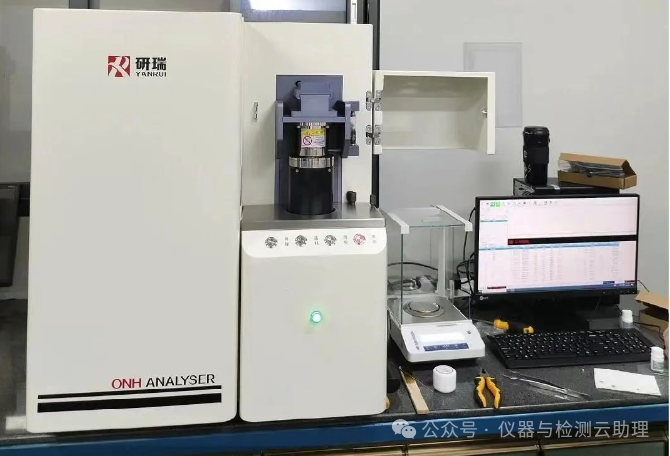

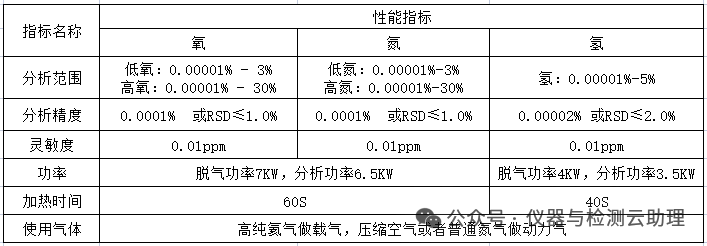

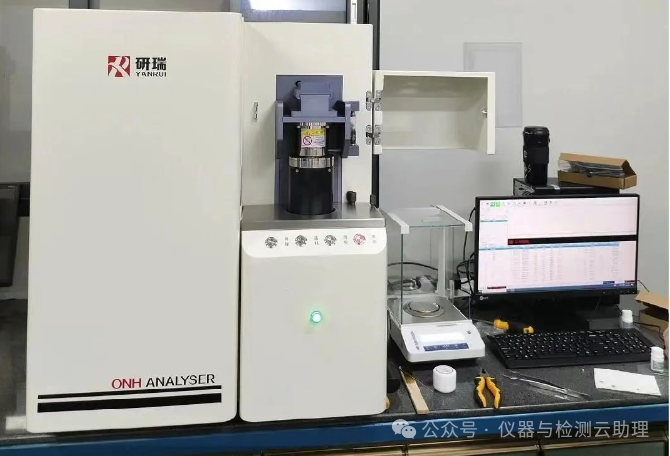

氧:在各种炼钢炉冶炼终点时都以一定量存在于钢水中,炼钢过程中脱P、脱S、脱Si、脱C等操作需要向铁水供氧,随着炼钢进行,钢液中[C]逐步降低,[O]逐步增高。氮:主要是在钢水裸露过程中吸入并溶解,电炉炼钢、平炉冶炼时间长、转炉复吹控制不当等都会增加氮含量,铁合金、废钢铁和渣料中的氮也会随炉料带入钢水。氢:主要由炉气中的水蒸汽分压力决定,进入钢液的途径包括废钢表面的铁锈、铁合金中的氢气、增碳剂等中的水分、未烤干的钢包等与钢水或炉渣作用而进入。氧:是以化合态和游离态共存的,一般游离态很少,主要是以Fe2O3、Fe3O4、FeO以及金属氧化物夹杂、硅酸盐、铝酸盐、含氧硫化物以及类似的夹杂化合物的形式存在,仪器测试总氧含量,一般用T[O]表示。氮:一部分呈金属氮化物或者碳氮化物形态,另一部分以氮原子形式固溶在钢中,极少数情况下以分子形式夹杂于气泡中或吸附在钢表面。氢:以氢原子形式存在,高温时两个氢原子易形成氢分子,氢原子很活泼,自然放置状态下会形成氢分子缓慢释放。氧和氢一样,都会对钢的机械性能产生不良影响。不仅是氧的浓度,而且含氧的夹杂物的多少、类型及其分布等也有很重要的影响。这类夹杂物是指金属氧化物、硅酸盐、铝酸盐、含氧硫化物以及类似的夹杂化合物。炼钢需要脱氧,因为凝固期间,溶液中氧和碳反应会生成一氧化碳,可以造成气泡。另外,冷却时氧可以作为FeO、MnO以及其他氧化夹杂物从溶液中析出,从而削弱其热加工或冷加工性,以及延展性、韧性、疲劳强度和钢的机械加工性能。氧与氮和碳还能引起老化或者硬度在室温下自发的增加。对于铸铁,当铸块正凝固时,氧化物与碳可以发生反应,因此造成产品的孔隙和产品的脆化。氮不能一概而论的归结为有害气体元素,因为有些特种钢是有目的的加入氮。所有的钢均含有氮,其存在量取决于钢的生产方法,合金元素的种类、数量及其加入方式,钢的浇铸方法,以及是否有目的的加入氮。有些牌号的不锈钢,适当增加N的含量,可以减少Cr的使用量,Cr相对很贵,此方法可以有效降低成本。钢铁中的氮大部分是呈金属氮化物的形态。例如:在存放一些时间后,钢发生应变时效,就不能被深冲加工(比如深冲加工为汽车保护板),因为钢会出现撕裂,不能沿各个方向被均匀地拉伸。这是由于晶粒大以及Fe4N沉积在晶粒界面上造成的。当钢中氢含量大于2ppm时,氢在所谓“鳞片剥落”现象中起重要作用。在滚轧和锻造后的冷却过程中出现内裂和断裂现象时,这种剥落现象一般更加明显,而且在大的断面或者高碳钢中更经常发现这种现象。由于内应力的存在,这种缺陷会造成发动机使用过程中大转子发生崩裂。铸铁中氢大于2ppm时,容易出现孔隙或一般的多孔性,这种氢造成的多孔性将造成铁的脆化。“氢脆”主要出现在马氏体钢中,在铁氧体钢中不十分突出,而在奥氏体钢中实际上尚不清楚。另外,氢脆一般与硬度和含碳量一起增加。目前钢铁中氧氮氢元素的主流的测试方式目前还是使用惰性气体熔融法对样品进行分析。该方法的分析原理是:样品中的氧氮氢元素在惰性气体条件下,通过高温加热将氧氮氢元素释放出来。氧转化为CO和CO₂混合物,催化剂将其中的 CO 氧化成CO₂。通过红外检测池测出CO₂的含量从而推算出氧的含量,N和H的含量则以N₂和H₂的形式,通过热导检测器测出。数据稳定性高,实验结果精度高,仪器操作便捷快速,完全可以胜任钢铁行业客户日常氧氮氢元素含量检测与分析。(如对下图所列氧氮氢分析仪感兴趣可联系:18613185796)根据E1019-2018钢、铁、镍和钴合金中碳、硫、氮、氧含量测定的标准试验方法

GB/T 223.82-2018钢铁 氢含量的测定 惰性气体熔融-热导或红外法

GB/T 20124-2006钢铁 氮含量的测定 惰性气体熔融热导法(常规方法)